Ни для кого не секрет, что в машиностроении процесс нарезания резьбы играет ключевую роль, так как выполняется в последнюю очередь на полностью готовом изделии.

Этот фактор чаще всего обязывает технолога подойти к выбору инструмента для нарезания резьбы крайне ответственно. Данное руководство поможет правильно сориентировать пользователя в огромном разнообразии видов метчиков и избежать наиболее часто повторяющихся ошибок при нарезании резьбы.

Типы резьбы

В современном машиностроении используется большое количество видов резьбовых соединений. В данном каталоге представлены основные виды резьбы, используемые в машиностроении. Ниже приведены основные типы резьбы, используемые в данном каталоге:

ISO Метрическая резьба ISO Метрическая резьба

DIN 13

|

Унифицированная дюймовая резьба UN-8 600 Унифицированная дюймовая резьба UN-8 600

ASME B1.1

для специальных диаметров и шагов

|

ISO Метрическая резьба, мелкий шаг ISO Метрическая резьба, мелкий шаг

DIN 13

|

Британский стандарт резьбы (Витворта), крупный шаг Британский стандарт резьбы (Витворта), крупный шаг

BS 84

|

Унифицированная дюймовая резьба UN 600, крупный шаг Унифицированная дюймовая резьба UN 600, крупный шаг

ASME B1.1

|

Унифицированная дюймовая резьба UN 600, экстра мелкий шаг Унифицированная дюймовая резьба UN 600, экстра мелкий шаг

ASME B1.1

|

Унифицированная дюймовая резьба UN 600, мелкий шаг Унифицированная дюймовая резьба UN 600, мелкий шаг

ASME B1.1

|

Американская стандарт трубной цилиндрической резьбы Американская стандарт трубной цилиндрической резьбы

ANSI B1.20.1

для механических соединений

|

Трубная цилиндрическая резьба (Витворта) Трубная цилиндрическая резьба (Витворта)

DIN EN ISO 228

|

Резьба электротехнического назначения Резьба электротехнического назначения

DIN 40430

|

Американский стандарт трубной конической резьбы Американский стандарт трубной конической резьбы

ANSI/ASME B1.20.1

для резьбы с использованием уплотнительного материала, конусность 1:16

|

Американский стандарт трубной конической резьбы Американский стандарт трубной конической резьбы

ANSI B1.20.3

для резьбы без использования уплотнительного

материала, конусность 1:16

|

Американский стандарт трубной цилиндрической резьбы Американский стандарт трубной цилиндрической резьбы

ANSI B1.20.3

внутренняя трубная цилиндрическая резьба для топливных соединений (в т.ч. нефтяных, трубопроводных); комбинируется с наружной конической трубной резьбой NPT или PTF-SAE-SHORT; контролируется коническими калибрами

|

.jpg) Британский стандарт трубной конической резьбы (Витворта) Британский стандарт трубной конической резьбы (Витворта)

DIN EN 10226-2 и ISO 7-1

для герметичных соединений, работающих под давлением и выполненных на резьбе; конусность 1:16

|

.jpg) Трубная цилиндрическая резьба Трубная цилиндрическая резьба

(Витворта)

DIN EN 10226-1 и ISO 7-1

для герметичных соединений,работающих

под давлением и выполненных на резьбе

|

Метрическая трапецеидальная резьба, основной шаг Метрическая трапецеидальная резьба, основной шаг

DIN 103

|

ISO Метрическая резьба ISO Метрическая резьба

DIN 8140-2

для использования проволочной резьбовой вставки

|

Круглая резьба Rd Круглая резьба Rd

DIN 405

|

Типы отверстий

В основном отверстия подразделяются на два основных типа: глухие (без выхода из материала) и сквозные (с выходом из материала).

Примеры сквозных и глухих отверстий:

*не рекомендуется использование метчиков со спиральной канавкой

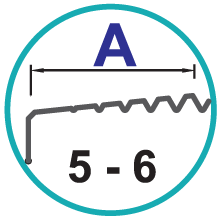

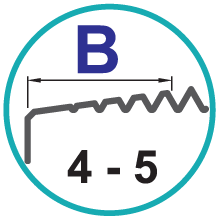

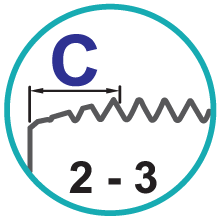

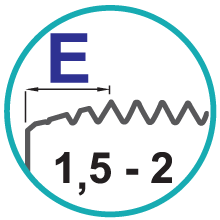

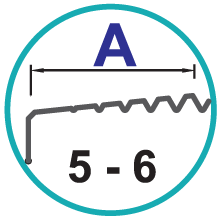

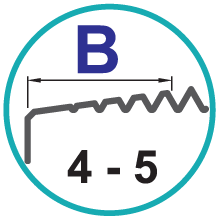

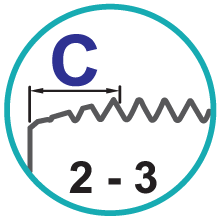

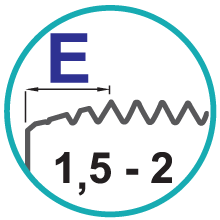

Типы заходной части

Для разных условий обработки применяются метчики с разной длиной заходной части:

Силы, действующие при резьбонарезании

Ниже приведены силы возникающие при резьбонарезании у метчика со спиральной канавкой (рис. А) и с прямой канавкой с подточкой (рис. Б):

|

|

Направление вращения Направление вращения

Силы резания Силы резания

Осевые силы Осевые силы

Радиальные силы Радиальные силы

|

|

рис. А (силы, действующие при использовании метчиков с правой спиралью) |

рис. Б (силы, действующие при использовании метчиков со спиральным забрным конусом) |

|

Это необходимо учесть при использовании плавающих резьбонарезных патронов.

В случае использования метчиков с правой спиралью осевые силы направлены в сторону подачи, что компенсируется продольным растяжением патрона. Это может привести к увеличенному шагу резьбы.

Поэтому значение подачи необходимо назначать приблизительно на 5% меньше от расчетной Vf= n*p (где n частота вращения, p-шаг резьбы).

В случае использования метчиков с левой спиралью или прямыми канавками осевые силы действуют против направления подачи, поэтому рекомендуется использовать расчетное значение подачи.

Точность резьбы

|

Метчик |

Внутренняя резьба, гайка |

Тип соединения |

|

ISO |

DIN |

ANSI/ASME |

|

ISO 1 |

4H |

3B |

4H |

5H |

|

|

|

C натягом |

|

ISO 2 |

6H |

2B |

4G |

5G |

6H |

|

|

По переходной посадке |

|

ISO 3 |

6G |

1B |

|

|

6G |

7H |

8H |

С зазором |

|

|

7G |

|

|

|

|

7G |

8G |

Прослабленное под покрытие |

Классы точности

|

Внутренняя резьба

класс точности H

|

Допуски на метчики |

Допуски на раскатники |

Внутренняя резьба

класс G

|

|

D2 - средний диаметр, Au- основное отклонение

Для получения стандартного резьбового соединения с переходной посадкой необходимо использовать метчики с допуском ISO 2, 6H или 2В. Метчики с меньшим допуском по ISO 1 (4Н или 3В) позволяют получить соединение с натягом по среднему диаметру резьбы. Метчики с допуском по ISO 3 (6G, 1B) используются в гайках, на которые предполагается нанести покрытие.

Кроме метчиков с допусками 6H, 6G и 7G выпускаются метчики 6HX и 6GX. Буква “X” означает, что данный допуск не является стандартным. Такие метчики применяются в материалах для компенсации эластичной деформации материала. Поле допуска 6H и 6HX одно и то же. Используется такой вид допуска, как правило, в раскатниках.

Допуски на метрическую резьбу по стандарту ISO

|

|

Внутренняя резьба |

|

Au |

Основное отклонение |

|

D |

Диаметр впадин внутренней резьбы |

|

D1 |

Диаметр вершин внутренней резьбы |

|

D2 |

Средний диаметр |

|

H |

Высота исходного треугольника |

|

P |

Шаг |

|

Td1 |

Допуск D1 |

|

Td2 |

Допуск D2 |

|

a |

Угол профиля |

|

|

Метчик |

|

d |

Диаметр впадин внутренней резьбы

(=D)

|

|

d min |

Диаметр впадин резьбы метчика |

|

d2 |

Средний диаметр |

|

d2 max |

Максимальный средний диаметр |

|

d2 min |

Минимальный средний диаметр |

|

E1 |

Нижнее отклонение d2 |

|

Es |

Верхнее отклонение d2 |

|

E1d |

Нижнее отклонение d |

|

P |

Шаг |

|

R |

Радиус впадины метчика |

|

Td2 |

Допуск на средний диаметр |

|

Ta2 |

Допуск половины угла профиля |

|

a |

Угол профиля |

|

a/2 |

Половина угла профиля

|

|

|

Внутренняя резьба |

|

Метчик |

Использование СОЖ при резьбонарезании

СОЖ или смазочно-охлаждающая жидкость используется для повышения стойкости инструмента и улучшения качества получаемой резьбы.

Основные типы СОЖ

|

Эмульсия

Наиболее широко используемый в промышленности тип СОЖ, используется на всех современных станках с ЧПУ

|

Паста

Данный тип СОЖ используется для нарезания резьб больших размеров и для нарезания резьбы раскатниками.

Паста наносится в ручную.

|

|

Минимальное количество смазки (MQL)

В настоящее время большое распространиние получили различные аэрозоли для подачи через шпиндель современных обрабатывающих центров. Принцип использования минимального кол-ва смазки становится популярным из за своей эффективности и экологической чистоты.

|

Масло

Использование масел для нарезания резьбы позволяет получить высокое качество поверхности резьбы и максимально увеличить стойкость используемого инструмента.

|

Основные рекомендации по испольщованию СОЖ

Категорически запрещается использование СОЖ при обработке закаленых материалов с твердостью ≥42 HRC! Обработка производится в сухую.

Категорически запрещается использование СОЖ при обработке закаленых материалов с твердостью ≥42 HRC! Обработка производится в сухую.

В противном случае использование СОЖ приведет к поломке инструмента.

Возможные проблемы при нарезании резьбы метчиками и способы их устранения

|

Проблема |

Причина |

Способы устранения |

|

Увеличенный размер резьбового

отверстия (идет не проходной калибр)

|

Неправильное значение осевой подачи |

Возникает, как правило, у спиральных метчиков. При обработке спиральными

метчиками возникают силы в направлении подачи. Необходимо снизить подачу на 5-7%

|

|

Малая скорость резания |

Используйте рекомендованные режимы резания |

|

Выбран неподходящий тип метчика |

Выбрать метчик с меньшим углом спирали либо метчик с подточкой для прямых канавок |

|

Недостаточный подвод СОЖ |

Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования |

|

Ассиметричность метчика и отверстия |

Убедиться в соосности инструмента и отверстия |

|

Неправильный допуск |

Допуск метчика и контрольного образца различны. Выбрать метчик с правильным

допуском

|

|

Уменьшенный размер резьбового

отверстия (проходной калибр

не идет)

|

Выбран неподходящий тип метчика |

Выбрать метчик с меньшим углом спирали либо метчик с подточкой для прямых канавок |

|

Диаметр под резьбу меньше рекомендованного |

Увеличить диаметр отверстия до рекомендованного каталогом (см. рекомендации  ) ) |

|

Недостаточный подвод СОЖ |

Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования и

вымывания стружки из зоны резания

|

|

Неправильный допуск |

Допуск метчика и контрольного образца различны. Выбрать метчик с правильным допуском |

|

В следствие пластической деформации обрабатываемый материал сужается |

Выбрать метчик, следуя рекомендациям каталога |

|

Выкрашивание режущих кромок

|

Недостаточный подвод СОЖ |

Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования |

|

Утыкание метчика в дно отверстия |

Увеличить глубину отверстия (если возможно). Использовать метчик с более короткой заходной частью. Уменьшить глубину резьбы |

|

Заклинивание стружки при нарезании метчиками со спиральной канавкой на выходе из отверстия |

Нарезать резьбу в отверстии без фаски. Заходную фаску делать после обработки резьбы |

|

Наклеп |

Использовать метчик с износостойким покрытием. Увеличить СОЖ. Уменьшить скорость резания |

|

Малый диаметр отверстия под резьбу |

Увеличить диаметр отверстия до рекомендованного |

|

Поломка метчика |

Сильный износ, приводящий к увеличению крутящего момента |

Своевременно менять инструмент на новый (переточенный) |

|

Недостаточный подвод СОЖ |

Обеспечить подвод СОЖ в зону резания

для уменьшения наростообразования

|

|

Утыкание метчика в дно отверстия |

Увеличить глубину отверстия (если возможно). Использовать метчик с

более короткой заходной частью.

Уменьшить глубину резьбы.

Использовать резьбонарезные патроны с компенсацией на сжатие/растяжение

|

|

Малый диаметр отверстия под резьбу |

Увеличить диаметр отверстия до

рекомендованного

|

|

Высокая скорость обработки |

Оптимизировать скорость резания |

|

Быстрый износ |

Высокая скорость обработки |

Уменьшить скорость резания |

|

Недостаточный подвод СОЖ |

Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования |

|

Нарост на инструменте

|

Неправильный тип метчика |

Использовать метчик с большим углом затыловки. Для мягких материалов использовать метчики с полированными канавками |

|

Маленькая скорость резания |

Пользуйтесь рекомендованными режимами резания |

|

Недостаточный подвод СОЖ |

Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования |

|

Неправильный тип покрытия или его отсутствие |

Для мягких материалов использовать метчики без покрытия (для Al сплавов при содержании Si<12%).

Для нержавеющих и мягких сталей - тип покрытия V

|

|

Поверхность резьбы рваная

|

Высокая скорость резания |

Оптимизировать скорость резания |

|

Нарост на режущей кромке |

См. нарост на инструменте |

|

Плохое удаление стружки из зоны резания |

Использовать метчик с соответствующей геометрией канавки |

Материалы, используемые для изготовления метчиков

Компания НПО «СТАМО» использует только высококачественные материалы для изготовления резьбонарезного инструмента.

Весь материал проходит 100% входной контроль качества.

В зависимости от необходимой задачи в основной материал добавляются такие вещества как:

Вольфрам, молибден: увеличивающие сопротивление к износу и повышающие термостойкость;

Кобальт: увеличение твердости и износостойкости при высоких температурах;

Ванадий: увеличение износостойкости.

Наши инженеры постоянно работают над улучшением параметров изготавливаемого инструмента, применяя новые технологии и материалы.

|

Материал метчика, раскатника |

Описание |

|

HSS |

Стандартная высококачественная быстрорежущая сталь. Универсальное применение. |

|

HSSE, HSSV3 |

Улучшенная быстрорежущая сталь, обладающая высокой износостойкостью и стабильностью режущей части |

|

HSSP (HSSCO) |

Кобальтосодержащая быстрорежущая сталь. Обладает высокой твердостью при высоких температурах. |

|

HSS-E-PM

PM1,PM3

|

Порошковая быстрорежущая сталь. Обладает плотной и однородной структурой. Имеет высокую теплостойкость и прочность режущей части. |

|

MDI/HM |

Твердый сплав. Высокая прочность и стойкость. Для работы по материалам имеющим высокую твердость 45-62 HRC |

Основные типы покрытий

Возможно нанесение других типов покрытий по требованию Заказчика

|

Покрытие |

Микротвердость

HV 0,05

|

Коэффициент сопротивления |

Максимальная рабочая температура |

Описание |

|

400 |

- |

- |

Обработка перегретым паром.

Покрытие обеспечивает защитные антикоррозийные свойства. Оптимизирует отвод стружки.

|

|

2300 |

0,4 |

600 |

Нитрид титана.

Позволяет достичь высокой твердости режущей кромки, сохраняя низкий коэффициент трения. Увеличивает стойкость инструмента и позоляет работать на более высоких скоростях резания, чем на инструменте без покрытия

|

|

3000 |

0,4 |

400 |

Карбо нитрид титана.

Используется для обработки абразивных материалов, никелевых и титановых сплавов.

|

|

1600 |

- |

- |

Нитрид циркония.

Покрытие обладает низким коэффициентом трения. В основном примененяется для алюминия и алюминиевых сплавов. Помогает избежать “налипания” материала на инструмент.

|

|

1600 |

0,15 |

380 |

Улучшенная обработка перегретым паром. В основном используется на универсальных метчиках. |

|

2300 |

0,15 |

600 |

Азотирование.

Основное применение данного покрытия - обработка материалов с мелкой стружкой (например серый чугун).

|

|

2300 |

0,15 |

600 |

Tin-X Plus.

Новое покрытие для материалов со среднем и низким коэффициентом сопротивления.

|

|

3500 |

0,15 |

850 |

Комбинированное покрытие (Tinalox+Carbon).

Используется для глубоких отверстий. Хорошо подходит для обработки нержавеющих сталей.

|

Термины

|

L1 |

Общая длина, мм |

|

di |

Внутренний диаметр, мм |

|

L2 |

Длина калибрующей части, мм |

|

d5 |

Диаметр сердцевины, мм |

|

L4 |

Длина заходной части, мм |

|

T |

Ширина спинки зуба, мм |

|

L3 |

Рабочая длина, мм |

|

α |

Угол профиля резьбы |

|

L |

Длина квадрата хвостовика, мм |

|

γ1 |

Передний угол |

|

P |

Шаг |

|

γ |

Передний угол спирали |

|

S |

Длина канавок, мм |

|

β |

Угол заборной части |

|

d1 |

Номинальный диаметр, мм |

|

ε |

Угол наклона стружечной канавки |

|

d2 |

Диаметр хвостовика, мм |

|

Δ |

Угол затыловки |

|

d4 |

Диаметр шейки, мм |

|

Δ1 |

Угол затыловки среднего диаметра |

|

d3 |

Диаметр заходной части, мм |

|

a |

Квадрат |

|

dm |

Средний диаметр, мм |

|

φ |

Угол спиральной подточки

|

ISO Метрическая резьба

ISO Метрическая резьба

Унифицированная дюймовая резьба UN-8 600

Унифицированная дюймовая резьба UN-8 600

ISO Метрическая резьба, мелкий шаг

ISO Метрическая резьба, мелкий шаг

Британский стандарт резьбы (Витворта), крупный шаг

Британский стандарт резьбы (Витворта), крупный шаг

Унифицированная дюймовая резьба UN 600, крупный шаг

Унифицированная дюймовая резьба UN 600, крупный шаг

Унифицированная дюймовая резьба UN 600, экстра мелкий шаг

Унифицированная дюймовая резьба UN 600, экстра мелкий шаг

Унифицированная дюймовая резьба UN 600, мелкий шаг

Унифицированная дюймовая резьба UN 600, мелкий шаг

Американская стандарт трубной цилиндрической резьбы

Американская стандарт трубной цилиндрической резьбы

Трубная цилиндрическая резьба (Витворта)

Трубная цилиндрическая резьба (Витворта)

Резьба электротехнического назначения

Резьба электротехнического назначения

Американский стандарт трубной конической резьбы

Американский стандарт трубной конической резьбы

Американский стандарт трубной конической резьбы

Американский стандарт трубной конической резьбы

Американский стандарт трубной цилиндрической резьбы

Американский стандарт трубной цилиндрической резьбы

.jpg) Британский стандарт трубной конической резьбы (Витворта)

Британский стандарт трубной конической резьбы (Витворта)

.jpg) Трубная цилиндрическая резьба

Трубная цилиндрическая резьба

Метрическая трапецеидальная резьба, основной шаг

Метрическая трапецеидальная резьба, основной шаг

ISO Метрическая резьба

ISO Метрическая резьба

Круглая резьба Rd

Круглая резьба Rd

Направление вращения

Направление вращения Силы резания

Силы резания Осевые силы

Осевые силы Радиальные силы

Радиальные силы